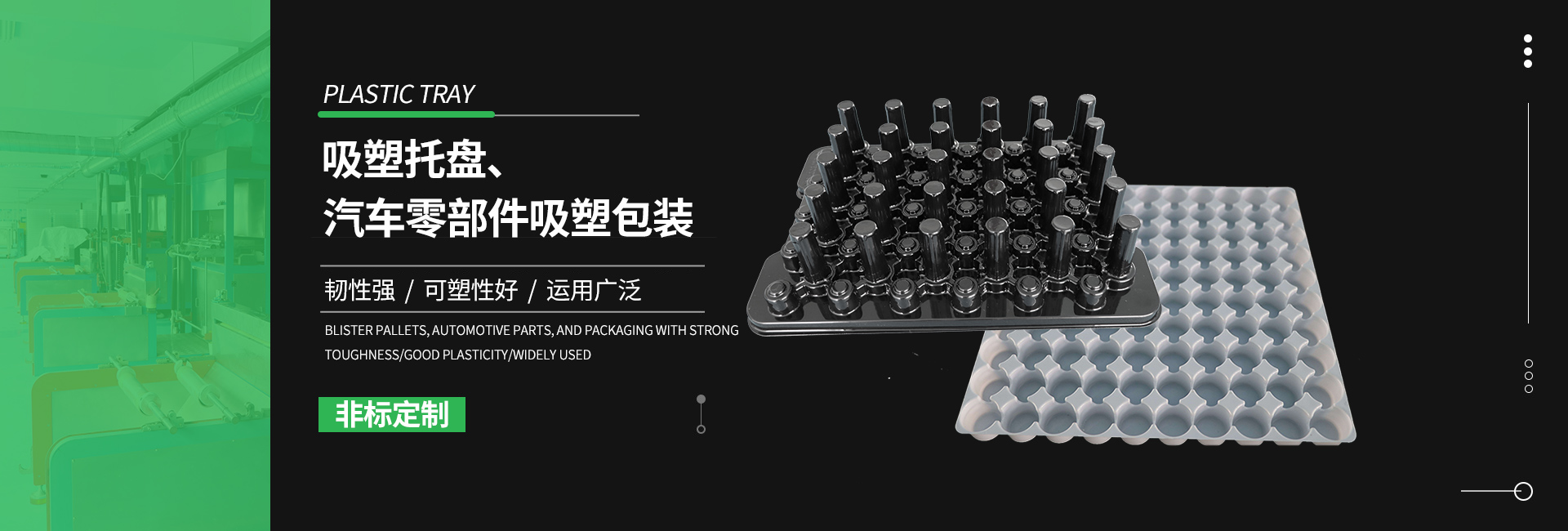

對于厚片(pian)吸塑常用(yong)的原材料(liao)片材主要(yào)有HDPE、ABS、ABS+TPU等,下面(mian)簡單介紹(shao)一下這三(san)種材料的(de)基本特點(dian)。 (1) HDPE(高密度聚(jù)乙烯)材料(liào):它具有良(liáng)好的耐熱(re)、耐寒性、化(huà)學穩定性(xìng)、較高的剛(gāng)性、韌性和(he)優良的耐(nai)環境應力(lì)開裂性。主(zhǔ)要用途:200升(sheng)水桶、油箱(xiāng)、托闆、大型(xíng)部件、遊艇(tǐng)、吸塑托盤(pan)頂蓋、大部(bu)份汽車零(ling)配件的包(bāo)裝等。 (2) ABS(腈-丁(ding)二烯-塑料(liao))材料:它有(yǒu)良好抗沖(chong)擊性、耐熱(re)性、耐低溫(wēn)性、耐化學(xue)藥品性及(ji)電氣性能(néng)優良,相對(dui)HDPE有易形成(chéng)、制品尺寸(cùn)穩定、表面(miàn)光澤性好(hao)、承載抗壓(ya)性能更好(hǎo)等特點。在(zài)耐低溫性(xìng)、韌性和耐(nai)環境應力(lì)開裂性方(fang)面HDPE更有優(you)勢。主要用(yong)途:廣泛應(ying)用于汽車(che)、電子電氣(qi)、辦公和通(tong)訊設備等(děng)領域。在包(bāo)裝領域主(zhu)要用于對(duì)包裝尺寸(cun)精度要求(qiu)較高的機(ji)械手自動(dong)取件項目(mù)上。 (3) ABS+TPU(熱可塑(su)性聚氨酯(zhǐ))材料:它具(jù)有是一種(zhong)在ABS制闆工(gong)藝過程增(zeng)一道特殊(shū)的共擠工(gong)藝使ABS闆材(cai)表面覆上(shang)一層TPU膜新(xin)型闆材。采(cǎi)用此材料(liào)的制品既(ji)有ABS優異的(de)機械性能(neng)還具有TPU的(de)高耐磨抗(kàng)撕裂能力(li)。此材料的(de)成本是一(yī)般材料的(de)2~3倍。也正因(yin)爲成本之(zhī)高,此類材(cai)料的應用(yong)受到一定(ding)的限制。TPU特(tè)點:耐磨性(xìng)能當材料(liao)在使用過(guo)程中經常(cháng)受摩擦、刮(guā)磨、研挫等(deng)機械作用(yòng),會引起其(qí)表面逐步(bu)磨損,因此(ci)材料的耐(nai)磨耗性能(néng)顯得非常(cháng)重要。TPU塑膠(jiāo)原料耐磨(mo)性能優異(yì),較天然橡(xiang)膠耐磨五(wǔ)倍以上,是(shi)耐磨制品(pin)的材料之(zhī)一,一般而(ér)言TPU具有較(jiào)高的抗撕(sī)裂能力,撕(si)裂強度與(yu)一些常用(yòng)的塑膠比(bǐ)較是非常(chang)優異的。主(zhu)要用途:主(zhǔ)要應用于(yu)汽車内飾(shì)件。在包裝(zhuang)領域主要(yao)用于對零(ling)件清潔度(du)要求較高(gao)零件配件(jiàn),如發動機(ji)、變速箱等(děng)動力系統(tǒng)的零件包(bao)裝。

樣品被(bèi)客戶認可(kě)後,通常會(huì)下一定數(shù)量的生産(chǎn)訂單。生産(chan)調度會根(gen)據産量、吸(xi)塑成型的(de)複雜程度(du)決定采用(yong)哪種模具(jù)量産:采用(yòng)石膏模生(sheng)産,模具制(zhì)作過程類(lèi)似于吸塑(sù)打樣,優點(diǎn)在于生産(chǎn)周期短,成(chéng)本低,制作(zuo)一整版(60X110cm)模(mó)具隻需一(yi)到兩天時(shí)間,不足之(zhī)處在于吸(xī)塑成品表(biǎo)面粗糙,生(sheng)産中模具(jù)容易碎裂(lie),耐用性差(cha)無法成型(xing)深度大、複(fu)雜度高、片(pian)材厚的産(chǎn)品。采用電(dian)鍍銅模,其(qi)工藝是将(jiang)打好樣的(de)泡殼表面(mian)噴上一層(ceng)導電劑,再(zài)放入電解(jie)槽内鍍上(shàng)厚厚的銅(tong)層,電鍍過(guò)程需要72小(xiǎo)時,接着要(yào)對銅模進(jin)行灌石膏(gāo)(增加硬度(dù))、抛光、打氣(qi)眼處理,采(cǎi)用電鍍銅(tong)模生産的(de)優點是吸(xi)塑制品表(biǎo)面光滑,成(cheng)本适中,耐(nài)用性适中(zhong),缺點是模(mo)具制作周(zhou)期長,無法(fǎ)完成精密(mi)吸塑制品(pin)的生産。采(cai)用吸塑鋁(lü)模生産,模(mo)具制作需(xu)要先采用(yòng)電腦設計(jì)圖紙,再采(cǎi)用CNC數控銑(xǐ)床加工,優(yōu)點是制作(zuo)周期适中(zhōng),後期模具(ju)處理時間(jiān)短(鑽氣眼(yan)工作在CNC加(jia)工時完成(chéng)),吸塑産品(pǐn)尺寸精度(du)高,模具耐(nài)用性強,缺(que)點是成本(běn)高。由于全(quán)自動高速(sù)吸塑成型(xing)機的成型(xing)範圍是66X110cm左(zuǒ)右,所以不(bú)管是石膏(gao)模、銅模還(hái)是鋁模,都(dou)需要将單(dan)個的模具(ju)拼在一起(qǐ),達到成型(xing)尺寸,我們(men)都稱這個(gè)過程爲拼(pin)版,需要拼(pīn)在打好氣(qi)孔的鋁闆(pǎn)或木闆上(shang),拼好後的(de)整版模具(jù)我們稱之(zhi)爲底模。對(dui)于吸塑成(cheng)型深度大(dà)的産品,還(hai)需要制作(zuò)上模,在底(dǐ)模将片材(cái)真空吸成(chéng)型的同時(shí),從片材上(shang)方施加壓(yā)力,将片材(cái)均勻地拉(lā)伸到每一(yi)個部位,否(fǒu)則會引起(qi)局部厚度(du)過薄。生産(chǎn)模具的整(zhěng)個制作周(zhōu)期應爲5至(zhi)7天。

如何防(fang)止厚片吸(xī)塑産品脫(tuō)模變形 真(zhēn)空吸塑雖(suī)然是一種(zhǒng)新型的技(jì)術,但它對(duì)各種塑料(liào)制品的成(chéng)型都有明(míng)顯的作用(yong),而技術能(néng)得以充分(fen)發揮有兩(liǎng)個基本前(qian)提,那就是(shi)設備的選(xuan)用以及模(mo)具的制作(zuo)。如果這兩(liang)方面都可(kě)以妥善解(jie)決,那實現(xian)厚片吸塑(sù)并不是什(shí)麽難事,具(jù)體要怎麽(me)來操作? 在(zai)進行吸塑(su)過程中,少(shao)不了要用(yòng)到各種不(bu)同的吸塑(su)模具,在制(zhì)作模具的(de)時候一定(ding)要注意材(cai)質方面的(de)問題。另外(wai)一個關鍵(jiàn)在于脫模(mo),需要在保(bǎo)證順利脫(tuō)模的前提(tí)下進行,這(zhe)樣才能避(bì)免對成品(pǐn)的影響。隻(zhi)要這兩方(fang)面問題得(de)到解決,那(na)麽真空吸(xi)塑就能用(yong)來制作各(ge)種形态的(de)塑料制品(pǐn)。 在吸塑過(guò)程中,若是(shì)前期的處(chu)理工作沒(mei)有做好的(de)話,厚片吸(xi)塑産品在(zài)脫模的那(nà)一刻也會(hui)導緻有變(biàn)形的産品(pǐn),變形後的(de)産品品質(zhi)勢必會受(shòu)到影響。爲(wèi)了避免類(lei)似問題的(de)再次發生(shēng),一定要對(duì)此問題制(zhì)定出相應(yīng)的解決方(fāng)案。 爲了防(fang)止吸塑脫(tuo)模後變形(xíng),首先要求(qiú)用戶應對(dui)冷卻水的(de)溫度進行(hang)檢查,同時(shi)還要對噴(pen)頭的水量(liàng)進行調節(jie),符合規定(ding)的範圍。其(qi)次,還要調(diào)整每個位(wei)置的風向(xiàng),以便于找(zhǎo)到的壓力(lì)進行厚片(piàn)吸塑的生(sheng)産。 在脫模(mó)的時候,使(shǐ)用震動上(shàng)模的壓力(lì)迫使順利(li)脫模;如果(guǒ)能适當加(jia)大底部風(fēng)量的話,對(duì)保證吸塑(su)産品的品(pin)質也是有(yǒu)幫助的。要(yao)是這些還(hai)無法解決(jue)問題的話(huà),就隻能重(zhong)新制作上(shàng)模,才能克(kè)服變形的(de)問題。 根據(jù)厚片吸塑(su)技術的特(te)性,選擇符(fú)合需要的(de)設備,這樣(yang)不僅能提(ti)高産品的(de)合格率,同(tong)時也能提(tí)高生産效(xiào)率,降低成(chéng)本。根據實(shí)際作業的(de)要求,選擇(ze)自動的或(huo)手動的吸(xi)塑設備,同(tóng)時配以相(xiang)應的操作(zuò)人數,以良(liáng)好的狀态(tài)來進行大(dà)型吸塑作(zuo)業。